بخش سوم - ابزار CNC

طیف گستردهای از انواع ابزار و پیکربندیها برای ماشینهای فرز CNC وجود دارد. بحث در مورد همه انواع و استفاده آنها، فراتر از هدف این دوره است. این فصل، رایج ترین ابزارهایی که برای نمونه سازی و ماشینکاری تولید کوتاه مدت استفاده میشوند را معرفی میکند. هر کاتالوگ ابزار، ممکن است موارد بسیار دیگری را لیست کند.

- فرزهای انگشتی (تخت، توپی، گاوی و چمفر)، فرزهای پیشانی

- ابزار گرد کردن گوشه

- ابزارهای شکاف

- مته نقطه مرکزی

- مته مارپیچی

- قلاویز

- برقو

- سرگشادکاری

فرزهای انگشتی

ابزار فرزکاری، دارای انواع دماغه تخت، توپی، گاوی و چمبر هستند.

شکل 1- انواع دماغه ابزار فرزکاری

برای فرز کردن خطوط و قسمتهای دوبعدی، از فرزهای دماغه تخت استفاده میشود. فرزهای دماغه توپی برای فرزکاری سه بعدی استفاده میشود. فرزهای انگشتی دماغه گاوی دارای گوشه شعاعی هستند و برای ایجاد فیله در پایین دیوار استفاده میشوند. از آنجایی که آنها قوی تر از یک فرز انگشتی معمولی هستند، گاهی اوقات برای عملیات خشن کاری نیز استفاده میشوند. فرزهای چمفر، دماغهای زاویه دار دارند و برای ایجاد مخروط یا صیقل دادن استفاده میشود.

تعداد شیارها

ابزارهای فرزکاری معمولا دو یا چهار شیار برش دارند. دو شیار برش، هنگام فرزکاری در مناطق نزدیک تر، باعث افزایش پاکسازی میشوند. چهار شیار برش سفت تر هستند؛ میتوانند سریع تر فرو شوند و زمانی که پاکسازی زیاد براده لزوم ندارد، مانند فرزکاری محیط بیرونی، ترجیح داده میشوند.

فرزهای انگشتی برش مرکزی

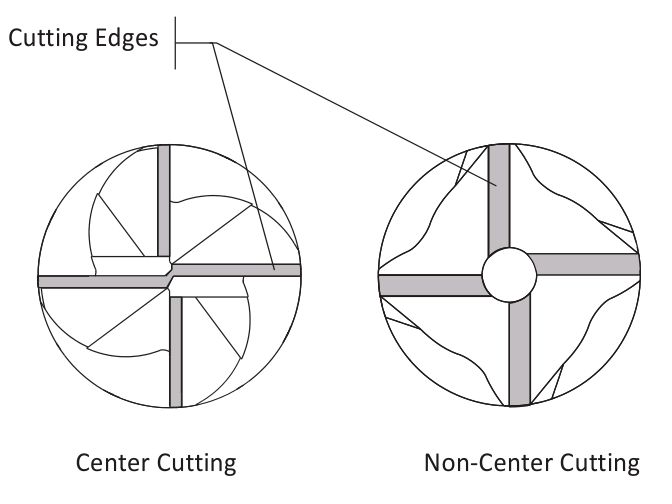

ابزار فرزکاری، یا برش مرکزی هستند یا برش غیرمرکزی. فرزهای برش مرکزی میتوانند به طور مستقیم به مواد فرو شوند، در حالی که ابزار برش غیرمرکزی نمیتوانند.

شکل 2 نمای انتهایی یک فرز انگشتی برش مرکزی و غیرمرکزی را نشان میدهد. توجه داشته باشید که لبههای برشی فرزهای انگشتی برش مرکزی، تا مرکز ابزار ادامه مییابد. مرکز دیگری، دارای یک سوراخ کوچک در مرکز است. فرزهای انگشتی برش غیرمرکزی برای فرو رفتن در مواد، نیازمند یک سوراخ راهنما و حرکت شیبدار یا مارپیچی هستند.

شکل 2- نمای انتهایی یک فرز انگشتی برش مرکزی و غیرمرکزی

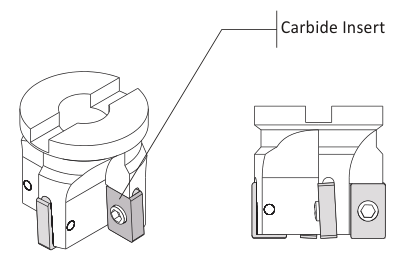

شکل 3- فرز پیشانی

فرز پیشانی

فرزهای پیشانی دارای زاییدگیهای برشی هستند که هنگام ساییده شدن، جایگزین میشوند. آنها سخت هستند و ممکن است دارای هشت لبه برش یا بیشتر باشند، و میتواند مواد را به سرعت جدا کنند. آنها اغلب برای اولین عملیات ماشینکاری مورد استفاده قرار میگیرند تا به سرعت، یک سطح پرداخت شده بر روی مواد ایجاد کنند.

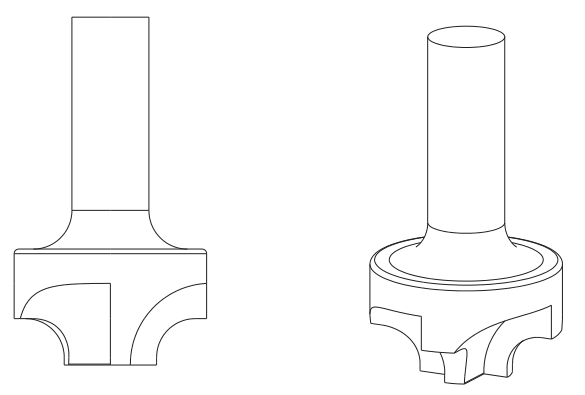

ابزار شعاع گوشه

ابزار شعاع گوشه (یا گوشه گرد) برای قرار دادن فیله در گوشه خارجی یک قطعه استفاده میشود.

شکل 4- ابزار شعاع گوشه

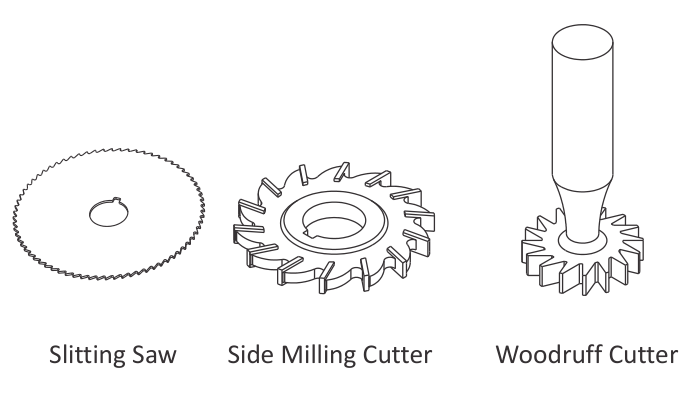

فرز شکاف/اره شکاف

فرزهای شکاف شامل برش دهنده فرزکاری جانبی، ارههای شکافنده و برش دهندههای مجموعه کلید وودراف (Woodruff) میباشد. ارههای شکافنده و برش دهنده فرزکاری جانبی، بر روی یک میله مخصوص نصب میشوند. برش دهندههای وودراف، ابزارهای تکقطعهای هستند که برای ایجاد شکافها و درزهایی که در یک ابزار استاندارد نگه دارنده نگه داشته شوند استفاده میشوند.

شکل 5- ابزار شکاف

ابزار سوراخ کاری

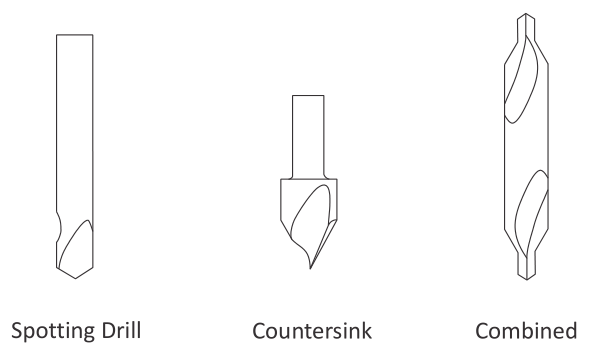

متههای نقطه مرکزی

متههای (سوراخ کاری) مرکزی، متههای کوتاه و بسیار سخت هستند که برای ایجاد یک مخروط در سطح قطعه استفاده میشوند. از آنجایی که این ابزار، دارای نوک تیز بوده و در برابر خم شدن مقاوم هستند، مکان سوراخ را دقیق معین میکنند. مخروط از تکان خوردن مته بعدی جلوگیری میکند و کمک میکند تا مته، دقیقا در محل در مورد نظر قرار بگیرد و مستقیما پایین رود.

مته پخ کننده به منظور ایجاد سطح مخروطی برای پیچ ماشین استفاده میشود. متههای ترکیبی سوراخکاری-گشادکاری، برای ایجاد سوراخ تمیز پیچ و پخ کردن به طور همزمان استفاده میشود.

متههای پخ کننده و ترکیبی، با اندازهها و زاویههای نوک مرکز مختلفی وجود دارد. اطمینان حاصل کنید زاویه نوک پخ کننده با زاویه پیچ ماشین مطابقت داشته و قطر مته، بزرگتر از قطر سر پیچ باشد.

شکل 6- مته مرکزی و گشادکننده

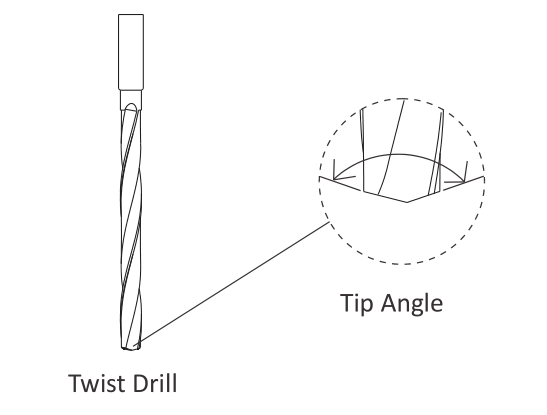

مته مارپیچی

متههای مارپیچی در انواع قطرها و طولها در دسترس هستند و معمولا از فولاد با سرعت بالا، کاربید یا کبالت ساخته شده اند. ممکن است برای عمر طولانی تر، با نیترید تیتانیوم (TiN) پوشش داده شوند. زاویه نوک اکثر متههای مارپیچی، 118 درجه است.

شکل 7- مته مارپیچی

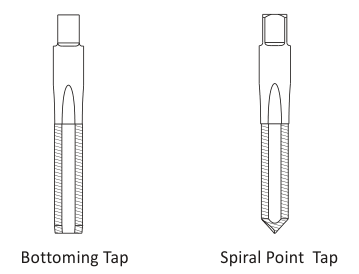

قلاویزها

قلاویزهای برشی با برش ماده، رزوههایی را ایجاد میکنند. قلاویزهای فرم دهنده (قلاویزهای استوانهای) با شکل دادن به فلز، رزروه ایجاد میکنند. قلاویز فرم دهنده، برادهای تولید نمیکند و برای مواد نرم از جمله آلومینیوم، مس، برنج و پلاستیک استفاده میشود.

شکل 8- قلاویزها

قلاویز پیش رو برای ایجاد حفرههای کور استفاده میشود. قلاویز نقطهای مارپیچی، برادهها را به جلو فشار داده و از انتهای سوراخ باز بیرون میفرستد.

برای اینکه قلاویزها، رزوه را دقیق ایجاد کنند، باید سوراخ در اندازه صحیح ایجاد شده باشد. به عنوان مثال، یک قلاویز برش 34-20 نیاز به حفاری سوراخ .201 (# 7) دارد. برای پیدا کردن اندازه مته درست برای رزوه مورد نظر، به نمودار مته در ضمیمه A مراجعه کنید.

اکثر دستگاههای CNC از قلاویز سفت پشتیبانی میکنند. یعنی قلاویز را میتوان در یک نگهدارنده، سفت و محکم نگه داشت. قلاویز با سرعتی فرو میرود که با هدایت رزوه در سوراخ مطابقت دارد. سپس اسپیندل متوقف میشود، معکوس میشود و از سوراخ خارج میشود.

ماشینهای قلاویزکاری سفت، نیاز به تجهیزات قلاویزکاری خاص دارند. همیشه به دستورالعملهای تولیدکنندگان مراجعه کنید. زیرا ممکن است سرعت، فرو رفتن و سایر پارامترهای ماشینکاری برای تجهیزات قلاویزکاری با قلاویزکاری سفت متفاوت باشد.

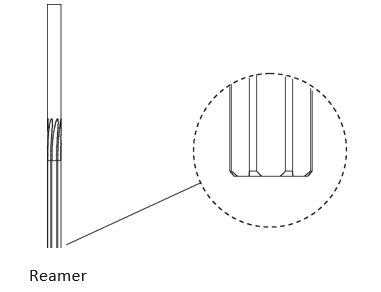

برقو

از برقو برای ایجاد حفرههایی با شکل دقیق و سطح کاملا صاف استفاده کنید. سوراخهای برقوکاری شده، معمولا دارای دقت 0.0002 اینچ در قطر هستند. به عنوان مثال، برقو برای سوراخهای استفاده شده برای پینهای زمین و بوشینگ استفاده میشود.

برقو قبل از استفاده، به سوراخی با اندازه خاص نیاز دارد. سرعت برش و فرو رفتن نیز مهم هستند. در صورتی که مواد را کمی بیشتر یا کمتر ببرید، سوراخ غیرقابل استفاده خواهد بود.

شکل 9- برقو

گشادکننده

یک گشادکننده، شبیه یک فرز انگشتی با یک هدایت کننده در مرکز است و برای ایجاد سوراخ استفاده میشود. همچنین هدایت کننده تضمین میکند که نقطه در مرکز سوراخ قرار دارد.

گشاد کردن در هنگام استفاده از یک دستگاه CNC، ضروری نیست. میتوانید یک نقطه با استفاده از یک مسیر ابزار فرز دایرهای یا مینیاتوری ایجاد کنید. این مورد، موجب صرفه جویی در خرید ابزار و هدایتکنندههای گشادکننده و زمان مورد نیاز برای راه اندازی آن میشود.

مسائل اساسی در مورد ابزار برش

جهت چرخش

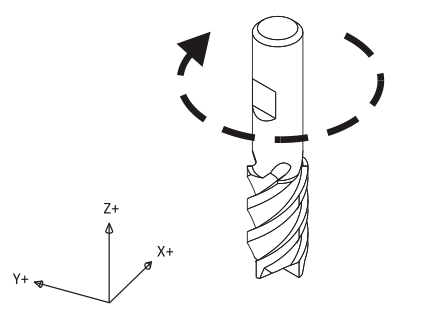

همه ابزارها (به استثنای قلاویزهای دست چپ) در جهت عقربههای ساعت میچرخند (M3). زمانی که از اسپیندل ماشین نگاه میکنید، قطعه را میبینید.

شکل 10- چرخش ابزار در جهت عقربههای ساعت

براده برداری

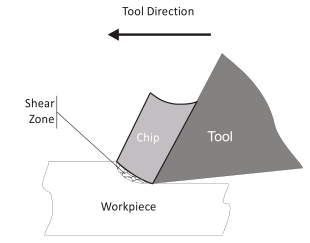

ابزار برش، همانطور که در شکل 11 نشان داده شده است، فلز را از طریق عمل بریدن برمیدارند. فرو رفتن ابزار در ماده، باعث کنده شده بخشی از فلز میشود و در نتیجه، براده تشکیل میشود.

شکل 11- تشکیل براده

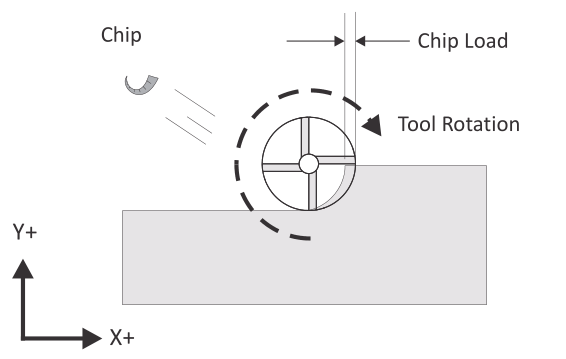

بار براده

ضخامت مواد بریده شده به وسیله هر دندانه برشی، تولید واحد دندانه یا بار براده نامیده میشود. همانطور که براده از ناحیه کار خارج میشود، بخشی از گرمای تولید شده توسط فرایند برش را نیز با خود حمل میکند.

شکل 12- بار براده

یک روش برای محاسبه سرعت برش و فرو رفتن، بعدا در این فصل ارائه شده است. یکی از بهترین روشها برای تعیین سرعت برش و فرو رفتن، مشاهده برادههای تولید شده توسط فرآیند ماشینکاری است. برادهها بایستی حلقوی باشند و ممکن است به علت گرما تغییر رنگ دهند.

پس از کسب تجربه، ماشینکارها قادر به تنظیم سرعت برش و فرو رفتن در قطعه بر اساس اندازه، شکل و رنگ برادهها و صدای تولید شده توسط فرایند برش خواهند بود.

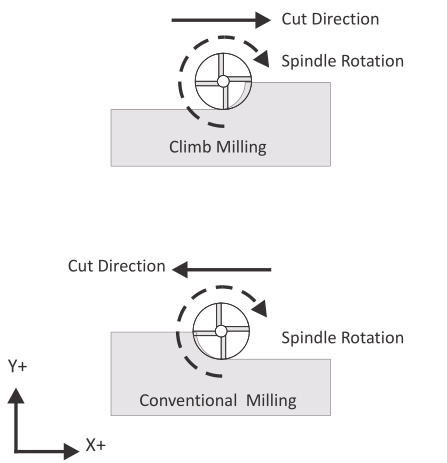

مقایسه فرزکاری صعودی و سنتی

ابزارهای فرزکاری میتوانند به گونهای در مواد فرو روند که شیارهای برش با حداکثر نازکی با مواد درگیر شوند و سپس به صفر برسند. این روش، فرزکاری صعودی نامیده میشود.

برش در جهت مخالف، باعث میشود که ابزار، بلند کردن مواد را با ضخامت صفر شروع کرده و آن را تا حداکثر افزایش دهد. این روش، فرزکاری سنتی نامیده میشود.

فرزکاری سنتی اغلب در ماشینهای دستی استفاده میشود، زیرا پس زنی در پیچهای پیشرو ماشین موجب میشود تا ابزار به هنگام برش صعودی بلرزد. این مساله در دستگاههای CNC مشکل ساز نیست، زیرا از پیچهای توپی استفاده میکند.

جهت خرید قطعات سی ان سی و اطلاع از قیمت های لوازم cnc اینجا کلیک کنید.

فرزکاری سنتی باعث میشود که ابزار بر روی سطح برش ساییده شوند، ماده سخت تر شود، گرما تولید شود و ابزار کند شوند. حرکت برادهها در سطح پرداخت شده، منجر به پرداخت سطح نامرغوب تری میشود.

به غیر از مواردی که مواد، به طور خاص برای فرزکاری توسط سازنده ابزار توصیه میشود، همیشه از فرز صعودی در CNC استفاده کنید. فرزکاری صعودی، فشار و گرمای به مراتب کمتری تولید میکند، پرداخت سطح بهتری انجام میدهد و باعث طول عمر ابزار میشود.

شکل 13- فرزکاری صعودی و سنتی

3.7 فرمولهای سرعت برش و فرو رفتن

ابزار با یک سرعت چرخشی مشخص در ماده حرکت میکند که با دور در دقیقه (RPM) و نرخ فرو رفتن اینچ در دقیقه (IPM) مشخص میشود. احتمالا آزاردهنده ترین مساله برای ماشینکارهای مبتدی CNC، انتخاب سرعت مناسب برش و فرو رفتن است. این انتخاب در واقع بر روی CNC، سخت تر از فرزکاری دستی است. زیرا با استفاده از فرز دستی، اپراتور میتواند فشار برش را احساس کند و میزان فرو رفتن را بر اساس فشار برش روی قطعه تغییر دهد.

فرزهای CNC نیاز به محاسبه سرعت و فرو رفتن دارند. این سرعتها و فرو رفتنها را میتوان بر اساس شکل و رنگ براده، صدای برش و قدرت ماشین اندازه گیری کرد.

بهترین منبع اطلاعات در مورد سرعت برش و فرو رفتن برای یک ابزار، کاربرد و ماده خاص، تامین کننده ابزار است. عمده این اطلاعات، در وب سایت سازنده یا کاتالوگهای ابزار موجود است. نمایندگان فروش ابزار، یک منبع ارزشمند هستند. بنابراین اگر شما ماشینکاری زیادی انجام میدهید، یک رابطه خوب با یک نماینده شناخته شده ایجاد کنید.

منبع دیگری برای اطلاعات سرعت و فرو رفتن، نرم افزار CAD/CAM است. این برنامهها به طور فزایندهای پیشرفته شدهاند و اغلب، اطلاعات برش خوبی را ارائه میدهند.

با این وجود، بهترین اطلاعات سرعت و فرو رفتن، تنها نقطه شروع هستند. سرعت و فرو رفتن، نیازمند تنظیم عوامل بسیاری، از جمله حداکثر سرعت اسپیندل و یا قدرت ماشین، سفتی نگه داشتن کار و کیفیت و وضعیت خود ماشین است.

صفحات زیر، اطلاعات برش را برای رایج ترین مواد ماشینکاری و یک روش برای محاسبه سرعت و فرو رفتن را ارائه میکنند. مانند همیشه، از عقل سلیم استفاده کنید. اگر قطعه با چسب نواری نگه داشته میشود، فرو رفتن با گیره نگهداری قطعه، احتمالا نیروی زیادی به حساب میآید. اگر ابزار، بسیار طویل و نازک باشد، سرعت و فرو رفتن احتمالا نیاز به کاهش دارد.

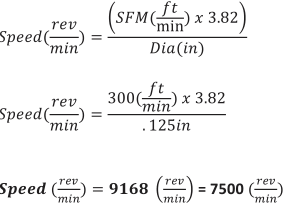

فرمول سرعت

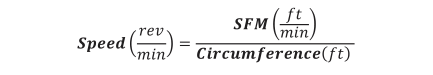

سرعت برش ماشین فرزکاری از فرمول زیر به دست میآید:

Speed (سرعت)، فرکانس چرخش ابزار (سرعت اسپیندل) به صورت دور در دقیقه (RPM) است.

SFM (سطحپا در دقیقه)، سرعتی است که ماده از لبه برشی ابزار (خارج از قطر) با واحد پا در دقیقه عبور میکند. مقادیر SFM به نوع ابزار، جنس ابزار و ابزار در حال ماشینکاری بستگی دارد.

Circumference، محیط ابزار برش به پا است.

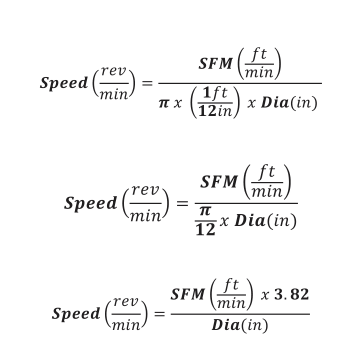

فرمول سرعت چگونه به دست آمده است

از آنجا که ابزار برش به وسیله قطر آنها به اینچ مشخص میشوند، این فرمول به صورت زیر بازنویسی و ساده میشود:

DIA، قطر ابزار به اینچ است.

3.82 ثابت به دست آمده از 12 / π است که محیط ابزار به پا را تبدیل به قطر به اینچ میکند.

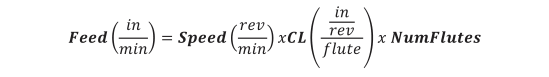

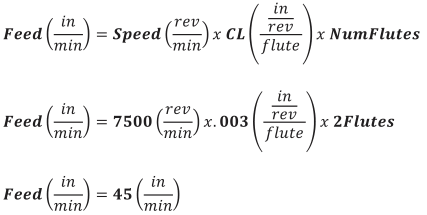

فرمول فرو رفتن

فرو رفتن برش به IPM است و با فرمول زیر محاسبه میشود:

Feed، فرو رفتن خطی ابزار در ماده به اینچ در دقیقه است.

Speed، نتیجه فرمول سرعت به دور در دقیقه است.

CL، بار براده یا میزان بریدن ماده توسط هر لبه برشی در هر دور است. بار براده، گاهی اوقات به صورت فرو رفتن به ازای دندانه (FPT) یا اینچ در دور (IPR) نیز نشان داده میشود.

NumFlutes، تعداد شیارهای برشی است (برای یک مته مارپیچی، این مقدار برابر با یک است).

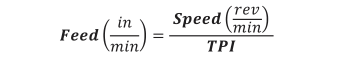

فرمول فرو رفتن قلاویز

برای قلاویزکاری، نرخ فرو رفتن بر اساس تعداد رزوه در اینچ است. نرخ فرو رفتن برابر است با:

Feed، فرو رفتن خطی ابزار در ماده به اینچ در دقیقه است.

Speed، نتیجه فرمول قبلی به دور در دقیقه است.

TPI، رزوه بر اینچ قلاویز است. برای مثال، TPI برای یک قلاویز¼-20 برابر با 20 است.

3.8 مثالهای سرعت/فرو رفتن

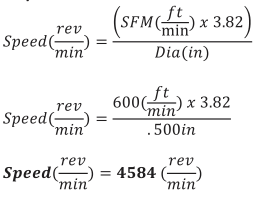

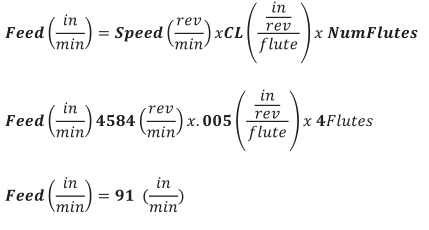

مثال سرعت/فرو رفتن فرزکاری

مساله: سرعت برش و فرو رفتن را برای یک فرزکاری با مقادیر زیر محاسبه کنید:

|

پارامتر |

مقدار |

|

قطر ابزار |

in 0.500 |

|

NumFlutes |

4 |

|

SFM |

ft/min 600 |

|

IPR |

in 0.005 |

حل:

مرحله اول: محاسبه RPM

مرحله دوم: محاسبه IPM

توجه: سرعت و فرو رفتن فرز را به نزدیک ترین عدد صحیح گرد کنید.

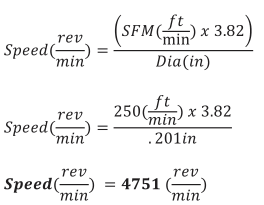

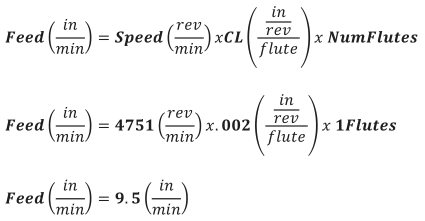

مثال سرعت/فرو رفتن مته

مساله: سرعت برش و فرو رفتن را برای یک مته با مقادیر زیر محاسبه کنید:

|

پارامتر |

مقدار |

|

قطر ابزار |

in 0.201 |

|

SFM |

ft/min 250 |

|

IPR |

in 0.002 |

حل:

مرحله اول: محاسبه RPM

مرحله دوم: محاسبه IPM

توجه: سرعت و فرو رفتن مته را به اولین عدد صحیح گرد کنید.

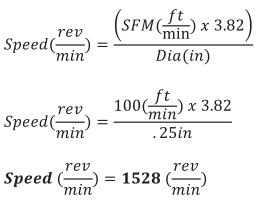

مثال سرعت/فرو رفتن قلاویز

مساله: سرعت برش و فرو رفتن را برای یک قلاویز ¼-20 با مقادیر زیر محاسبه کنید:

|

پارامتر |

مقدار |

|

قطر ابزار |

in 0.25 |

|

SFM |

ft/min 100 |

|

TPI |

24 |

حل:

مرحله اول: محاسبه RPM

مرحله دوم: محاسبه IPM

توجه: فرو رفتن قلاویز را تا سه رقم اعشار یا بیشترین رقمی که ماشین اجازه میدهد گرد کنید.

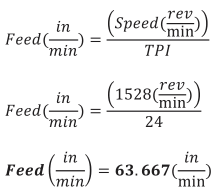

مثال سرعت ماکزیمم اسپیندل

در شرایطی که سرعت محاسبه شده اسپیندل از قابلیت ماشین فراتر میرود، ماشین را برای ماکزیمم سرعت اسپیندل برنامه ریزی کنید و این مقدار را در محاسبه فرو رفتن استفاده کنید.

مساله: سرعت برش و فرو رفتن را برای فرزکاری با مقادیر زیر محاسبه کنید:

|

پارامتر |

مقدار |

|

قطر ابزار |

in 0.25 |

|

NumFlutes |

2 |

|

SFM |

ft/min 300 |

|

IPR |

in/rev0.003 |

|

RPM ماکزیمم |

rev/min7500 |

حل:

مرحله اول: محاسبه RPM

مرحله دوم: محاسبه IPM

3.9 اطلاعات برش

جداول صفحات زیر، اطلاعات اولیه سرعت، فرو رفتن و برش را برای بعضی از مواد رایج در نمونه سازی ارائه میکنند. در صورت دسترسی، از اطلاعات سازنده ابزار استفاده کنید.

|

سرعت برش فرز (SFM) surface ft/min |

||

|

ماده |

HSS |

کاربید |

|

آلومینیوم |

600 |

800 |

|

برنج |

175 |

175 |

|

دلرین |

400 |

800 |

|

پلی کربنات |

300 |

500 |

|

فولاد ضدزنگ (303) |

80 |

300 |

|

فولاد (4140) |

70 |

350 |

|

سرعت برش مته (SFM) surface ft/min |

|

|

||

|

ماده |

مته کاری |

گشادکاری |

برقو |

قلاویز |

|

آلومینیوم |

300 |

200 |

150 |

100 |

|

برنج |

120 |

90 |

66 |

100 |

|

دلرین |

150 |

100 |

75 |

100 |

|

پلی کربنات |

240 |

160 |

120 |

100 |

|

فولاد ضدزنگ (303) |

50 |

35 |

25 |

35 |

|

فولاد (4140) |

90 |

60 |

45 |

35 |

|

فرو رفتن برش (IPR) in/rev |

|

|

|

||

|

عملیات |

محدوده قطر ابزار (in) |

||||

|

|

<0.125 |

0.125-0.25 |

0.25-0.5 |

0.5-1 |

>1 |

|

فرزکاری |

|

|

|

|

|

|

آلومینیوم |

0.002 |

0.002 |

0.005 |

0.006 |

0.007 |

|

برنج |

0.001 |

0.002 |

0.002 |

0.004 |

0.005 |

|

دلرین |

0.002 |

0.002 |

0.005 |

0.006 |

0.007 |

|

پلی کربنات |

0.001 |

0.003 |

0.006 |

0.008 |

0.009 |

|

فولاد ضدزنگ (303) |

0.0005 |

0.001 |

0.002 |

0.003 |

0.004 |

|

فولاد (4140) |

0.0005 |

0.0005 |

0.001 |

0.002 |

0.003 |

|

|

|

|

|

|

|

|

مته کاری |

0.002 |

0.004 |

0.005 |

0.010 |

0.15 |

|

|

|

|

|

|

|

|

برقوکاری |

0.005 |

0.007 |

0.009 |

0.012 |

0.015 |

بهترین روش پارامترهای ماشینکاری

بهترین روش پارامترهای ماشینکاری برای فرزکاری نمونه اولیه و تولید کوتاه مدت، با تولید انبوه متفاوت است. ماشینکاری تولیدی، با کم کردن زمان اجرا و به حداکثر رساندن عمر ابزار درگیر است؛ چرا که حتی بهبودهای جزئی برای هر قطعه، میتواند منجر به صرفه جویی قابل توجهی در هزینه شود.

جهت خرید قطعات سی ان سی و اطلاع از قیمت های لوازم cnc اینجا کلیک کنید.

تولید نمونه اولیه و تولید کوتاه مدت، به دنبال به حداکثر رساندن قابلیت اطمینان هستند. بدیهی است که ریسک شکستن یک ابزار یا از صرف نظر کردن از یک قطعه برای صرفه جویی در زمان تولید تنها چند قطعه، منطقی نیست.

جداول زیر، فهرست پارامترهای ماشینکاری پیشنهادی را برای نمونههای اولیه ارائه میدهند. مقادیر نسبتا قدیمی هستند و به خوبی برای مواد و ابزارهای فهرست شده در صفحات قبلی کار میکنند.

برای مواد یا ابزارهایی که در فهرست ذکر نشده است، اطلاعات برش را از سازنده ابزار دریافت کنید.

|

پارامترهای پیشنهادی ماشینکاری |

||

|

عملیات |

پارامتر |

مقدار |

|

همه |

ارتفاع پاکسازی |

1.0 اینچ |

|

همه |

ارتفاع فرو رفتن |

0.1 اینچ |

|

همه |

ارتفاع سرعت |

به مقدار نیاز برای پاکسازی گیرهها و تجهیزات |

|

فرز (خشن کاری) |

گام افقی (XY) |

50 تا 80% قطر ابزار |

|

فرز (خشن کاری) |

گام عمودی (Z) |

20 تا 25% قطر ابزار |

|

مته |

افزایش نوک |

0.05 اینچ |

|

مته نقطهای |

سکون |

0.5 ثانیه |

|

میزان مجاز قطعه (اینچ) |

|

|

|

||

|

عملیات |

محدوده قطر ابزار (in) |

||||

|

|

<0.125 |

0.125-0.25 |

0.25-0.5 |

0.5-1 |

>1 |

|

فرزکاری (XY) |

0.001 |

0.005 |

0.015 |

0.020 |

0.020 |

|

فرزکاری (Z) |

0.001 |

0.002 |

0.005 |

0.005 |

0.005 |

|

برقوکاری |

0.005 |

0.010 |

0.012 |

0.020 |

0.030 |

عیب یابی مشکلات سرعت/فرو رفتن

این فکر اشتباه را نکنید که تنها گزینه در مواجهه با یک مشکل ماشینکاری، کاهش سرعت فرو رفتن است. گاهی اوقات، این بدترین کاری است که میتوان انجام داد. کاهش سرعت و افزایش فرو رفتن ممکن است گزینه بهتری باشد. روشمند باشید هنگامی که یک مشکل رخ میدهد، توقف کنید. آنچه اتفاق میافتد را آنالیز کنید. به تمام منابع موجود نگاه کنید و سپس راه حلی برای اصلاح مشکل طراحی کنید. راهنمای ماشینکاری (Industrial Press Inc، 2008، نیویورک، نیویورک، ISBN: 978-8311-2800-5) شامل اطلاعات گستردهای در مورد تشخیص و اصلاح مشکلات ابزار برش است. این کتاب، یک مرجع ضروری برای هر کسی است که از ابزارهای ماشین استفاده میکند.